中华人民共和国机械行业标准

翻斗式矿车

Dumping mine cars

JB/T 9026-1999

1999-06-28发布 2000-01-01实施

国家机械工业局 发布

前言

本标准是对ZB D93 005-88《翻斗式矿车》进行的修订。

本标准与ZB D93 005-88 相比,主要技术内容的改变是取消了原标准对矿车主要零件的材质及热处理的要求。

本标准自实施之日起,代替ZB D93 005-88。

本标准由全国矿山机械标准化技术委员会提出并归口。

本标准负责起草单位:云南金马矿山机械厂。

本标准主要起草人:李钟明、郭荣、杨现利、李留全。

1 范围

本标准规定了翻斗式矿车的型式、基本参数、技术要求、试验方法和检验规则等内容。

本标准主要适用于矿山、工厂、建筑工地等处运输各种矿石、废石、煤炭和矸石等散装物料的翻斗式矿车(以下简称矿车)。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1239.4-1989 热卷圆柱螺旋弹簧 技术条件

GB/T 1684-1985 硫化橡胶短时间静压缩试验方法

GB/T 4695-1984 窄轨机车车辆 车轮踏面形状与尺寸

GB/T 13306-1991 标牌

JB/T 1604-1998 矿山机械 产品型号编制方法

JB/T 6992-1993 窄轨矿车通用技术条件

JB/T 8296.1~8296.5-1999 矿山窄轨车辆 开式轮对

3 型式、基本参数与尺寸

3.1 矿车型式为翻斗式,按车箱形状分V型和U型。V型车一般以运输松散密度在1800kg/m3以下的物料为主,多用于地表作业;U型车一般以运输松散密度在2500kg/m3以下的物料为主,多用于井下作业。

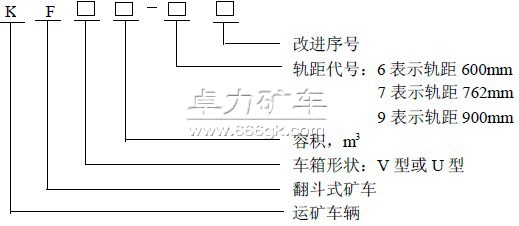

3.2 产品型号表示方法应符合JB/T 1604的规定。

3.3 标记示例

a)容积为0.7m3,轨距为600mm,经第一次改进后的U型矿车:

KFU0.70-6A 矿车

b)容积为1.10m3,轨距为762mm的V型矿车:

KFV1.10-7 矿车

3.4 基本参数与尺寸

3.4.1 V型矿车的基本参数及尺寸应符合图1和表1的规定。

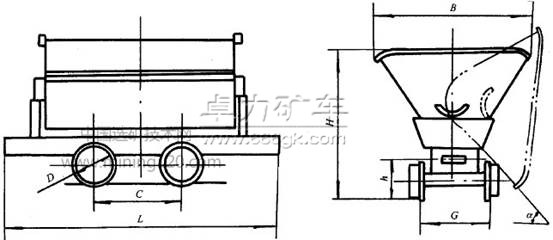

3.4.2 U型矿车的基本参数及尺寸应符合图2和表1的规定。

图1

图2

表1

型号 | 容积 m3 | 装载重量 | 轨距 mm | 外形尺寸 | 轴距 | 轮距 | 牵引高 | 额定 牵引力 kN | 卸载角 α (°) | 车体 重量 kg | |||

名义 | 最大 | 长度L | 宽度B | 高度H | |||||||||

kg | |||||||||||||

KFV0.80–6 | 0.80 | 500 | 1080 | 600 | 1850 | 1200 | 1200 | 600 | 300 | 320 | 60 | ≥40 | ≤560 |

KFV1.10–6 | 1.10 | 1000 | 1980 | 600 | 2400 | 1400 | 1300 | 800 | ≤680 | ||||

KFV1.10–7 | 762 | ≤690 | |||||||||||

KFV1.50–7 | 1.50 | 1250 | 2700 | 762 | 3360 | 1750 | 1450 | 1000 | ≤1120 | ||||

KFV1.50–9 | 900 | ≤1140 | |||||||||||

KFU0.50–6 | 0.50 | 1250 | 600 | 1500 | 850 | 1050 | 500 | ≤550 | |||||

KFU0.55–6 | 0.55 | 1380 | 1600 | 1150 | ≤570 | ||||||||

KFU0.60–6 | 0.60 | 1630 | 920 | 1200 | 550 | ≤610 | |||||||

KFU0.70–6 | 0.70 | 1750 | 600 | 1650 | 980 | 600 | ≤710 | ||||||

KFU0.70–7 | 762 | ≤720 | |||||||||||

KFU0.75–6 | 0.75 | 1880 | 600 | 1700 | 1250 | ≤740 | |||||||

KFU0.75–7 | 762 | ≤750 | |||||||||||

注: 1.高度H和牵引高h自轨面算起。 2.V型矿车名义装载量按物料松散密度900kg/m3计算。 3.V型矿车最大装载量按物料松散密度1800kg/m3计算。 4.U型矿车装载量按物料松散密度2500kg/m3计算。 | |||||||||||||

4 技术要求

4.1 矿车应符合本标准的规定,并按经规定程序批准的图样及技术文件制造。

4.2 本标准未规定的项目应符合JB/T 6992的规定。

4.3 矿车各零部件须经检验合格,外购件、外协件必须有合格证,经验收合格后方可装配使用。

4.4 矿车缓冲弹簧采用金属弹簧或橡胶弹簧。采用金属弹簧时,其压缩性能应合GB/T 1239.4的规定。

4.5 按用户要求,矿车轮对与车轮架之间可采用弹性轴架或刚性轴架。

4.6 车箱闭锁机构应简单、可靠,操作安全、灵活、方便。

4.7 矿车带制动机构时,该机构各部件应连接牢固、制动可靠,而当作用力离开制动踏板时,制动瓦块应及时离开车轮踏面。

4.8 车轮踏面应符合GB/T 4695的规定,车箱、车架、翻转轨等部件的装配技术要求应符合JB/T 6992的有关规定。

4.9 矿车各部件涂漆前,必须清除毛刺、氧化皮、锈蚀和焊接残渣等污物。

4.10 当用户无要求时,矿车涂的油漆颜色为橙色或浅灰色。涂防锈底漆、面漆各一层,每层颜色应有所不同,以示区别。

4.11 非加工面应涂漆,外露加工面应涂防锈漆或防锈脂,涂防锈脂时应包上油纸或腊纸。

4.12 漆膜外观要求均匀、光亮、完整、附着牢固、颜色一致,不应有明显刷痕、流挂和堆积等缺陷。

4.13 以划格检查漆膜附着力时,涂层在格子边缘或切口交叉处不脱落或部分脱落,脱落面积小于15%为合格。

4.14 采用开式轮对时,轮对应符合JB/T 8296.1~8296.5的规定。装配好的轮对须进行走合,走合10min后应转动灵活,阻力矩不大于1370N·mm。

4.15 在正常使用情况下,矿车本体(不含易损件)的寿命应符合表2的要求。

表2

矿车容积 m3 | 0.5~0.7 | 1.0~1.5 |

使用寿命 h | 5000 | 7500 |

4.16 装配好的矿车,其翻转、卸载性能应符合以下要求:

a)空载翻转时,车箱应翻转灵活,卸载角达到表1的规定;

b)翻转时,人力打开闭锁机构后,矿车能轻松灵活地向其纵向中心线的任何一侧翻卸;

c)对于含水量在10%以下或粘结性较低的物料,满载翻卸时卸载应干净。

4.17 在用户遵守使用和维护规则的情况下,自到货之日起六个月内,确因制造质量不良发生损坏或不能正常工作时,制造厂应无偿地给予修理或更换。

5 试验方法

5.1 外观质量检查

外观质量除按JB/T 6992的有关规定进行检查外,还应检查以下内容:

a)配套应齐全,无遗漏;

b)装配应正确、可靠;

c)表面应整洁,焊缝应均匀、平整,不得有明显的影响外观质量的缺陷和损伤;

d)目测油漆表面应符合4.13 的规定。

5.2 矿车主要参数检查

a)工具:平尺、卷尺;

b)装置:水平轨道或专用检查台;

c)方法:将矿车置于水平轨道上,测量其有关参数尺寸,应符合表1 的规定。其中外形尺寸(长×宽×高)、轴距、牵引高公差应符合JB/T 6992的规定,轮对轨距应符合JB/T 8296.1~8296.5的规定。

5.3 缓冲器弹簧性能试验

a)采用金属弹簧时,压缩性能试验按GB/T 1239.4的规定进行;

b)采用橡胶弹簧时,压缩性能试验按GB/T 1684的规定进行。

5.4 闭锁机构试验

将矿车置于水平轨道上,多次(最少三次)以人力分别打开左右封闭机构,观察其可靠性、灵活性,应符合4.7 的规定。

5.5 制动机构试验

对置于水平轨道上的矿车,以1.5~3.5m/s 的速度匀速运行,制动时,检查制动机构的可靠性,其性能应符合4.8 的规定。

5.6 连接环试验

按JB/T 6992的规定进行。

5.7 轮对走合试验

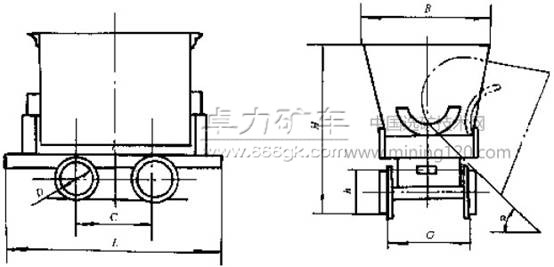

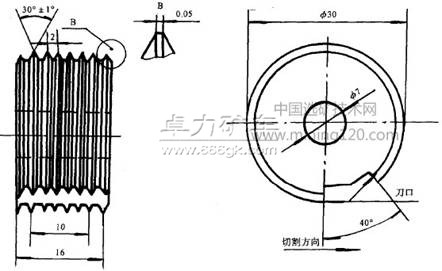

a)装置:轮对走合试验台(见图3);

b)方法:用电动机驱动摩擦轮或带,带动车轮以不低于500r/min 的转速走合10min后,性能应符合4.15 的规定。

图3

5.8 翻转试验

经上述测试合格的矿车,应以人力做空载及满载翻转试验。

5.8.1 试验工具

做翻转试验时,应准备直尺、卷尺和卸载角样板等工具。

5.8.2 试验装置

试验在水平轨道或试验台上进行。

5.8.3 试验内容

a)空载翻转试验:翻转后应及时检测卸载角度,并验证矿车能向其纵向中心线左右任何一侧翻转的灵活性,应符合4.17a)、4.17b)的规定;

b)满载翻卸试验,应符合4.17b)、4.17c)的规定;

c)矿车经空载、满载翻转试验后,各连接处不得产生永久变形,有关尺寸不得超过规定的公差值。

5.9 漆膜附着力检查

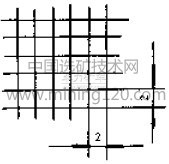

a)工具:六刃刀具(见图4)、软毛刷、放大镜等;

b)方法:用六刃刀具在漆膜上划互成90°的交叉线,以形成格子形(见图5),划痕时压力应均匀无颤动,以划透漆膜为准,然后用软毛刷沿着图形的两对角线,轻轻地向前、向后各刷五次,用三倍放大镜目测漆膜上的切割表面,脱落面积应符合4.14 的规定。

图4

图5

6 检验规则

6.1 出厂检验

6.1.1 矿车入库前,应做相应的出厂检验。

6.1.2 出厂检验分逐辆检验的项目和抽查项目。

6.1.2.1 逐辆检查的项目为:4.10、4.11及5.1、5.2、5.4、5.5、5.8.3a)。

6.1.2.2 抽查的项目为:每批矿车抽1%(不少于两辆),对其检验5.3、5.6、5.7、5.8.3a)和5.9 规定的内容。

6.1.3 矿车须经厂质量检查部门检查合格,并签发合格证书后方能入库、出厂。

6.2 型式检验

6.2.1 有下列情况之一时应进行型式检验:

a)新研制的矿车或矿车在设计、结构、材料、工艺上有较大改变,可能影响产品性能时;

b)正常生产的矿车,定期或积累一定产量后,应周期性进行一次检验,至少每2 年一次;

c)矿车长期停产恢复生产时;

d)出厂检验结果与上次型式检验有较大差异时;

e)国家质量监督机构提出型式检验要求时。

6.2.2 型式检验项目应包括本标准中规定的全部内容。

6.2.3 进行型式检验时,每批矿车数量不得少于两辆,其中空载翻转试验每辆车不少于三次。

7 标志、包装、运输与贮存

7.1 每辆矿车应在其明显适当位置固定产品标牌。标牌的型式与尺寸应符合GB/T 13306 的规定,内容包括:

a)矿车型号、名称;

b)主要技术参数:容积、轨距、外形尺寸(长×宽×高)、最大装载量、牵引高、最大牵引力、车体重量;

c)制造厂名称;

d)制造日期、出厂编号。

7.2 矿车应附有下列技术文件:

a)使用说明书;

b)产品合格证书;

c)易损件图样及易损件明细表;

d)交货清单。

7.3 矿车在运输过程中应放置平稳、固定牢靠,防止碰撞损坏。

7.4 矿车的贮存应采取防护措施,如存放时间较长(2年以上),应检查橡胶零件,必要时应更换。